उत्पादन को बढ़ाना बढ़ते व्यवसाय के लिए सबसे रणनीतिक मील के पत्थरों में से एक है—लेकिन यह गुणवत्ता में बदलाव, आपूर्ति-श्रृंखला की अस्थिरता और बढ़ती परिचालन लागत जैसे जोखिम भी पैदा करता है। निर्माताओं को पायलट रन से लेकर पूर्ण पैमाने पर वैश्विक उत्पादन तक बढ़ने में मदद करने के एक दशक से अधिक के अनुभव के साथ, हमने एक सिद्ध, मीट्रिक-आधारित ढांचा तैयार किया है जो कंपनियों को तेजी से, सुव्यवस्थित ढंग से और उच्च लचीलेपन के साथ पैमाने पर पहुंचने की अनुमति देता है।

यह मार्गदर्शिका न केवल यह बताती है कि क्या करना है, बल्कि डेटा, प्रक्रिया इंजीनियरिंग सिद्धांतों और वास्तविक दुनिया के परिचालन बेंचमार्क का उपयोग करके प्रत्येक चरण को कैसे निष्पादित करना है।

मुख्य बातें

क्षमता मॉडल, थ्रूपुट लक्ष्यों और प्रति-यूनिट लागत बेसलाइन के साथ एक मापने योग्य उत्पादन रोडमैप का उपयोग करें।

दोहरी सोर्सिंग, जोखिम स्कोरिंग और अनुमानित इन्वेंट्री योजना के माध्यम से अपनी आपूर्ति श्रृंखला को स्थिर करें।

20–40% दक्षता लाभ प्राप्त करने के लिए केवल लीन का ही नहीं, बल्कि लीन + ऑटोमेशन तालमेल का भी उपयोग करें।

मापने योग्य कौशल मैट्रिक्स के साथ सक्षमता-आधारित कार्यबल विकास में निवेश करें।

स्केल-अप के दौरान दोषों को रोकने और OEE (समग्र उपकरण प्रभावशीलता) को बनाए रखने के लिए वास्तविक समय में गुणवत्ता और उपकरण निगरानी लागू करें।

स्केलिंग को अधिक दोहराने योग्य और कम जोखिम भरा बनाने के लिए उन्नत एनालिटिक्स (SPC, डिजिटल ट्विन, प्रेडिक्टिव मेंटेनेंस मॉडल) का उपयोग करें।

1. एक स्केलेबल उत्पादन रोडमैप का निर्माण

एक स्केलिंग रोडमैप को उच्च-स्तरीय लक्ष्यों से परे जाना चाहिए। उच्च-प्रदर्शन वाले संयंत्र क्षमता मॉडल, टैक्ट टाइम लक्ष्यों और बाधा विश्लेषण पर निर्भर करते हैं।

1.1 मापने योग्य विकास उद्देश्य निर्धारित करें

अस्पष्ट उत्पादन लक्ष्यों के बजाय, स्पष्ट रूप से परिभाषित करें:

लक्षित थ्रूपुट (यूनिट/घंटा और यूनिट/श्रम घंटा)

OEE बेसलाइन बनाम लक्ष्य (समग्र उपकरण प्रभावशीलता)

पैमाने तक पहुंचने की लागत का अनुपात (1% क्षमता वृद्धि के लिए अतिरिक्त लागत)

गुणवत्ता सहिष्णुता (रैंप-अप के दौरान PPM दोष सीमा)

उद्योग बेंचमार्क: शीर्ष-प्रदर्शन करने वाले मध्यम आकार के संयंत्र 70% से ऊपर OEE बनाए रखते हैं, जिसमें स्केलिंग के पहले 6-9 महीनों के भीतर 5-10% सुधार का लक्ष्य होता है।

1.2 बॉटलनेक और बाधा मैपिंग का उपयोग करें

मात्रा बढ़ाने से पहले, एक संरचित विश्लेषण करें:

असंतुलित कार्यभार की पहचान करने के लिए लाइन संतुलन अध्ययन करें।

अपनी लाइन का डिस्क्रीट इवेंट सिमुलेशन (DES) या एक हल्का डिजिटल ट्विन चलाएं।

प्राथमिक बनाम माध्यमिक बाधाओं (मशीन, श्रम, लेआउट, या आपूर्ति) की पहचान करें।

एक सामान्य गलती डाउनस्ट्रीम बाधाओं को समायोजित किए बिना अपस्ट्रीम प्रक्रियाओं को बढ़ाना है, जिससे WIP का संचय और लंबा लीड टाइम होता है।

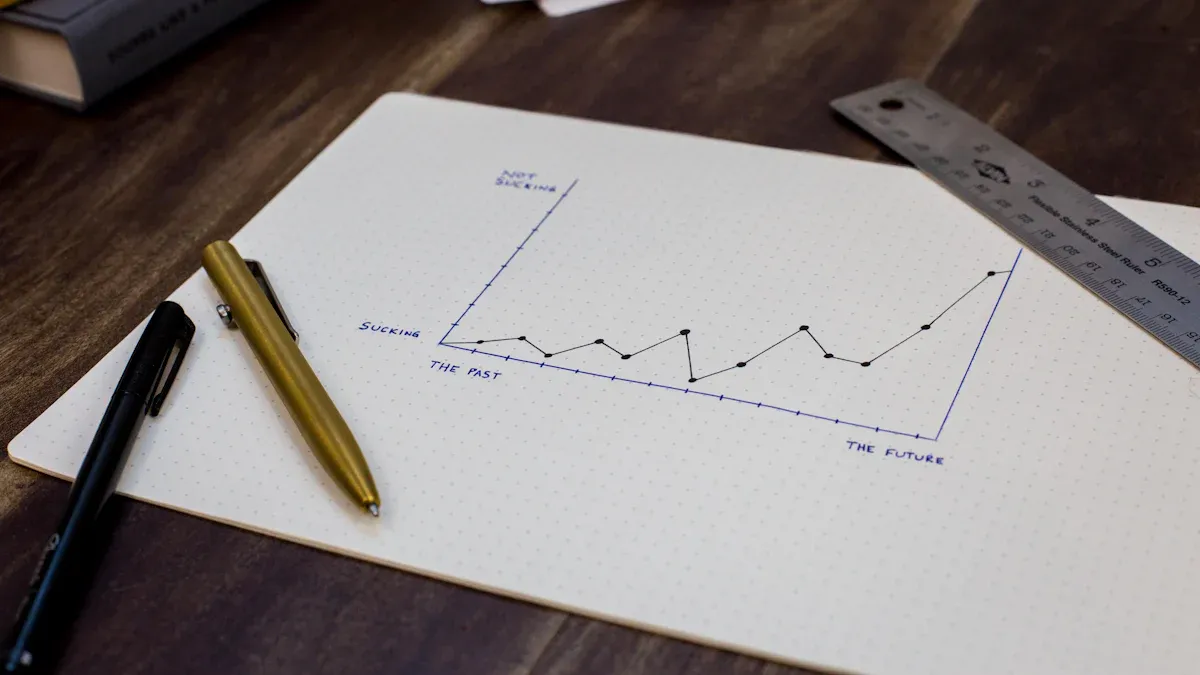

1.3 "विकास" को "पैमाने" से अलग करें

सही स्केलेबिलिटी तक पहुंचने के लिए, इस बात पर ध्यान केंद्रित करें कि मात्रा बढ़ने पर प्रमुख मेट्रिक्स कैसे व्यवहार करते हैं:

विकास: अधिक बिक्री और अधिक उत्पादन।

पैमाना: आनुपातिक लागत वृद्धि के बिना अधिक उत्पादन।

एक स्केलेबल सिस्टम बनाए रखता है या कम करता है:

प्रति इकाई लागत

चक्र समय

बदलाव का समय

स्क्रैप दर

यदि ये मेट्रिक्स बिगड़ते हैं, तो सिस्टम बढ़ रहा है लेकिन स्केल नहीं कर रहा है।

2. सतत दीर्घकालिक विकास के लिए रणनीतियाँ

सतत स्केलिंग का अर्थ है कि आपका संचालन गुणवत्ता, लाभप्रदता या लचीलेपन का त्याग किए बिना उच्च मात्रा को संभाल सकता है।

2.1 लीन मैन्युफैक्चरिंग + ऑटोमेशन इंटीग्रेशन

लीन कचरे को हटाता है; ऑटोमेशन दोहराव और गति को स्थिर करता है। साथ में, वे एक-दूसरे को सुदृढ़ करते हैं:

कचरा प्रकार (लीन) | ऑटोमेशन कैसे मदद करता है |

|---|---|

गति | कोबोट अनावश्यक आवाजाही और मैन्युअल हैंडलिंग को कम करते हैं। |

अति-उत्पादन | स्वचालित पुल सिस्टम और मांग संकेत WIP और आउटपुट को नियंत्रित करते हैं। |

दोष | मशीन विजन और इन-लाइन जांच निरीक्षण त्रुटियों को कम करती हैं। |

प्रतीक्षा | स्मार्ट शेड्यूलिंग निष्क्रिय समय को कम करती है और प्रक्रियाओं को सिंक्रनाइज़ करती है। |

मापा प्रभाव (उद्योग औसत):

मैन्युअल हैंडलिंग में 20–30% की कमी।

फर्स्ट-पास यील्ड में 25–40% सुधार।

लचीली लाइनों में 50% तक तेजी से बदलाव।

2.2 स्मार्टर स्केलिंग के लिए प्रौद्योगिकी

स्थायी विकास का समर्थन करने वाली प्रमुख प्रौद्योगिकियों में शामिल हैं:

मशीन प्रदर्शन, ऊर्जा उपयोग और पर्यावरण निगरानी के लिए IoT-सक्षम सेंसर।

कंपन और थर्मल डेटा का उपयोग करके भविष्यवाणी रखरखाव मॉडल।

वास्तविक समय गुणवत्ता ट्रैकिंग के लिए सांख्यिकीय प्रक्रिया नियंत्रण (SPC) डैशबोर्ड।

भौतिक परिवर्तनों से पहले प्रक्रिया सिमुलेशन और परिदृश्य परीक्षण के लिए डिजिटल ट्विन।

2.3 बाजार विविधीकरण और जोखिम न्यूनीकरण

एक स्केलेबल उत्पादन रणनीति में मांग और आपूर्ति जोखिमों को ध्यान में रखना चाहिए:

महत्वपूर्ण घटकों के लिए दोहरी या बहु-सोर्सिंग का उपयोग करें।

आपूर्तिकर्ता जोखिम स्कोरिंग (वित्तीय, परिचालन, भू-राजनीतिक और ESG कारक) लागू करें।

बेहतर क्षमता योजना के लिए 24-36 महीनों के मांग डेटा का उपयोग करके पूर्वानुमान मॉडल बनाएं।

3. इंजीनियरिंग परिचालन दक्षता

3.1 प्रक्रिया सरलीकरण ढांचा

सामान्य सलाह से इंजीनियरिंग-ग्रेड सरलीकरण दृष्टिकोण की ओर बढ़ें:

मानक कार्य (SW)

सर्वोत्तम ज्ञात विधियों, चक्र समय और मशीन सेटिंग्स को प्रलेखित करें। मानक कार्य सभी सुधारों का आधार है।मूल्य स्ट्रीम मैपिंग (VSM)

आपूर्तिकर्ता से शिपमेंट तक के पूरे प्रवाह का मानचित्रण करें, जिसमें देरी, बैचिंग और गैर-मूल्य-वर्धित चरणों को उजागर किया जाए।लेआउट ऑप्टिमाइजेशन

U-आकार या सेलुलर लेआउट लागू करें; ये आम तौर पर पदचिह्न को 15-20% तक कम करते हैं और यात्रा दूरी को छोटा करते हैं।कुल उत्पादक रखरखाव (TPM)

अनियोजित डाउनटाइम को 30-50% तक कम करने के लिए ऑपरेटरों को निवारक रखरखाव में शामिल करें।SMED (सिंगल-मिनट एक्सचेंज ऑफ डाई)

परिवर्तनों को 10 मिनट से कम करने के लिए फिर से डिज़ाइन करें, जिससे उच्च-मिश्रण उत्पादन अधिक किफायती हो।

3.2 डेटा का उपयोग करके शिफ्ट प्रबंधन

स्थिर अनुसूचियों के बजाय, डेटा-संचालित शिफ्ट योजना का उपयोग करें:

सप्ताह भर और प्रति शिफ्ट कार्यभार हीटमैप बनाएं।

श्रम क्षमता मैट्रिक्स का उपयोग करें ताकि प्रत्येक शिफ्ट में कौशल का सही मिश्रण हो।

लचीली या खंडित शिफ्टों का उपयोग करके कर्मचारियों को पूर्वानुमानित मांग शिखरों के साथ संरेखित करें।

यह दृष्टिकोण आम तौर पर ओवरटाइम विचरण को कम करता है और श्रम उपयोग को 8-12% तक सुधारता है।

4. लोगों और साझेदारियों में निवेश

स्केलिंग तभी काम करती है जब आपका कार्यबल और आपूर्ति आधार आपके साथ स्केल करते हैं।

4.1 सक्षमता-आधारित प्रशिक्षण मॉडल

तदर्थ प्रशिक्षण से एक संरचित सक्षमता प्रणाली की ओर बढ़ें:

प्रत्येक लाइन के लिए कौशल मैट्रिक्स बनाएं (कार्यों और मशीनों में L1–L4 स्तर)।

क्रॉस-ट्रेनिंग कवरेज लक्ष्य निर्धारित करें (उदाहरण के लिए, 40-60% ऑपरेटर कई स्टेशनों पर प्रशिक्षित)।

स्पष्ट उद्देश्यों के साथ त्रैमासिक अपस्किलिंग चक्र की योजना बनाएं (उदाहरण के लिए, बदलाव के समय या दोष दरों को कम करना)।

सुरक्षित रूप से सीखने में तेजी लाने के लिए जटिल या उच्च जोखिम वाली प्रक्रियाओं के लिए VR/AR मॉड्यूल का उपयोग करें।

मैट्रिक्स-संचालित प्रशिक्षण लागू करने वाले संयंत्र अक्सर ऑनबोर्डिंग समय को 30-45% तक कम करते हैं, जबकि गुणवत्ता स्थिरता में सुधार करते हैं।

4.2 आपूर्तिकर्ता संबंध उत्कृष्टता

आपूर्तिकर्ताओं को रणनीतिक भागीदारों में बदलें:

पूरी मूल्य श्रृंखला में कचरे को हटाने के लिए संयुक्त सुधार कार्यशालाएं (काइज़न) आयोजित करें।

गुणवत्ता और वितरण डैशबोर्ड साझा करें ताकि दोनों पक्ष वास्तविक समय में समान डेटा देख सकें।

स्पष्ट KPI और सुधार प्रतिबद्धताओं के साथ त्रैमासिक व्यवसाय समीक्षाएं (QBRs) आयोजित करें।

बाद में विनिर्माण संबंधी मुद्दों से बचने के लिए आपूर्तिकर्ताओं को डिजाइन में जल्दी शामिल करें (प्रारंभिक आपूर्तिकर्ता भागीदारी, ESI)।

परिपक्व आपूर्तिकर्ता भागीदारी सामग्री विचरण और शीघ्र लागतों को 3-7% तक कम करती है।

5. उत्पादन पैमाने पर गुणवत्ता बनाए रखना

5.1 मजबूत गुणवत्ता प्रणाली

उच्च मात्रा पर गुणवत्ता की रक्षा के लिए, ऐसी प्रणालियाँ लागू करें जो मापने योग्य और लेखापरीक्षा योग्य हों:

महत्वपूर्ण आयामों पर वास्तविक समय क्षमता सूचकांक (Cp, Cpk) के साथ SPC।

मशीन विजन या सेंसर-आधारित जांच का उपयोग करके स्वचालित इन-लाइन निरीक्षण।

बंद-लूप गुणवत्ता अलर्ट जो MES/QMS के माध्यम से स्वचालित रूप से सुधारात्मक कार्यों को ट्रिगर करते हैं।

शीर्ष योगदानकर्ताओं पर ध्यान केंद्रित करने के लिए साप्ताहिक रूप से समीक्षा की गई दोष परेटो विश्लेषण।

SPC को स्वचालित निरीक्षण के साथ जोड़ने वाले संचालन अक्सर रैंप-अप चरणों के दौरान 50-80% कम दोष दर देखते हैं।

5.2 वास्तविक समय निगरानी

वास्तविक समय की निगरानी आपकी फैक्ट्री को लगातार अपडेट होने वाली डेटा प्रणाली में बदल देती है। मुख्य मेट्रिक्स में शामिल हैं:

मशीन का उपयोग और अपटाइम।

सूक्ष्म-रुकावटें और छोटी-मोटी बाधाएं।

प्रति इकाई उत्पादित ऊर्जा की खपत।

प्रति लाइन और प्रति शिफ्ट स्क्रैप और रीवर्क रुझान।

प्रत्येक स्टेशन पर ऑपरेटर का प्रदर्शन।

वास्तविक समय की निगरानी अपनाने वाले संयंत्र अक्सर लाइन अपटाइम को 10-20% तक बढ़ाते हैं और माइक्रो-डाउनटाइम को 15-25% तक कम करते हैं।

6. प्रौद्योगिकी, विश्लेषण और नवाचार

6.1 स्टेप-चेंज दक्षता के लिए ऑटोमेशन

अग्रणी निर्माता ऑटोमेशन का उपयोग न केवल श्रम को कम करने के लिए करते हैं, बल्कि गुणवत्ता को स्थिर करने और लीड टाइम को कम करने के लिए भी करते हैं:

मैन्युअल समकक्षों की तुलना में स्वचालित लाइनों पर चक्र-समय में 30-50% की कमी।

अत्यधिक दोहराए जाने वाले कार्यों के लिए 70% तक ऑटोमेशन पैठ।

एकीकृत वजन और विजन जांच के साथ <1% दोष दर प्राप्त करने वाली स्वचालित पैकेजिंग लाइनें।

6.2 डेटा-संचालित निर्णय लेना

एनालिटिक्स प्लेटफॉर्म आपको प्रतिक्रियाशील अग्निशमन से सक्रिय नियंत्रण की ओर बढ़ने में मदद करते हैं:

स्पॉटफ़ायर / पावर BI: मांग पूर्वानुमान और परिदृश्य योजना।

मिनिटैब: उन्नत सांख्यिकीय विश्लेषण और SPC।

लुकर / क्लिक: टीमों में साझा किए गए वास्तविक समय के परिचालन डैशबोर्ड।

डेटापाइन: जब प्रमुख मेट्रिक्स विचलित होते हैं तो विसंगति का पता लगाना और अलर्ट।

ये उपकरण निर्णय विलंबता—समस्या होने और सुधारात्मक कार्रवाई के बीच का समय—को 40-60% तक कम कर सकते हैं।

6.3 अभिनव उत्पादन दृष्टिकोण

प्रतिस्पर्धी बने रहने के लिए, आधुनिक उत्पादन अवधारणाओं पर विचार करें:

तेजी से क्षमता विस्तार और आसान लाइन प्रतिकृति के लिए मॉड्यूलर विनिर्माण।

लचीली उत्पादन लाइनें जो न्यूनतम डाउनटाइम के साथ तेजी से SKU परिवर्तनों का समर्थन करती हैं।

SMED, मानकीकृत कार्य और लचीले ऑटोमेशन का उपयोग करके उच्च-मिश्रण/कम-मात्रा (HMLV) अनुकूलन।

अपशिष्ट पुनर्प्राप्ति लूप और वास्तविक समय ऊर्जा निगरानी जैसी सतत विनिर्माण प्रथाएं।

मॉड्यूलर और लचीली प्रणालियों को अपनाने वाली कंपनियाँ पारंपरिक फिक्स्ड लाइनों पर निर्भर रहने वालों की तुलना में अक्सर उत्पादन को 25-30% तेजी से बढ़ाती हैं।

निष्कर्ष: स्केलेबल, लाभदायक विकास के लिए एक सिद्ध ढांचा

उत्पादन को बढ़ाना केवल मात्रा बढ़ाने के बारे में नहीं है—यह मूल्य बढ़ाने के बारे में है। जब आप लीन अनुशासन, डेटा एनालिटिक्स, ऑटोमेशन और मजबूत आपूर्तिकर्ता और कार्यबल पारिस्थितिकी प्रणालियों को जोड़ते हैं, तो आपका संगठन कम जोखिम, उच्च दक्षता और बेहतर उत्पाद स्थिरता के साथ बढ़ता है।

यह ढांचा आपको एक मजबूत, लचीला और भविष्य के लिए तैयार संचालन बनाने में मदद करता है जो गुणवत्ता और लाभप्रदता बनाए रखते हुए आत्मविश्वास के साथ स्केल कर सकता है।

स्केल करने के लिए तैयार हैं? अपने मेट्रिक्स को परिभाषित करके, अपनी बाधाओं का मानचित्रण करके, और उन प्रणालियों का निर्माण करके शुरू करें जो आने वाले वर्षों तक स्थायी विकास का समर्थन करेंगी।